Печи для производства извести

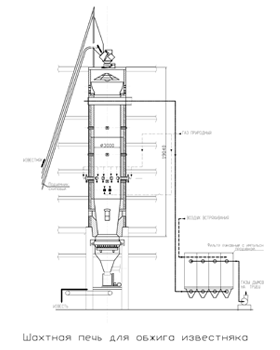

Реконструирована и введена в эксплуатацию шахтная печь для обжига известняка на ОАО “Металлургический завод ”Электросталь”.

Исходный материал — кусковой известняк фракции 40-120 мм.

Топливо — природный газ каллорийностью 7950 ккал/м3.

Удельный расход природного газа 135-140 м3/т извести.

Продуктом производства является обожженная известь содержанием СаО не менее 90%.

Производительность по извести 30-60 т/сутки.

Обжиг загружаемого сверху известняка происходит в средней по высоте шахты зоне.

Продуктами горения, выходящие из зоны обжига, омывая верхние слои известняка, подогревают, поступающий по мере разгрузки извести в зону обжига известняк, до температуры начала обжига.

Прошедшая зону обжига известь, опускается в зону охлаждения. Охлаждение извести производится воздухом, подаваемым от вентилятора в нижнюю часть этой зоны. Охлаждая известь, воздух нагревается и используется в зоне обжига для сжигания топлива.

Для отопления печи предусмотрены горелки, расположенные на двух уровнях в зоне обжига.

В верхнем ряду (ярусе) установлены периферийные фурменные горелки. Охлаждение этих горелок осуществляется потоком воздуха, подаваемого в корпус горелки.

В нижнем ярусе расположены две водоохлаждаемые фурмы, выходные сопла которых расположены в середине сечения шахты.

В горелки верхнего и нижнего ярусов подается воздух с а<1,0, а в зону охлаждения подается воздух в количестве, дополняющем общий его расход на печь до а=1,0.

Для регулирования температуры горения в зоне обжига и предотвращения перегрева извести и футеровки предусмотрена возможность подачи в отдельный коллектор рециркулята.

Печь оборудована системой КИПиА, позволяющей управлять процессом обжига в ручном или автоматическом режиме.

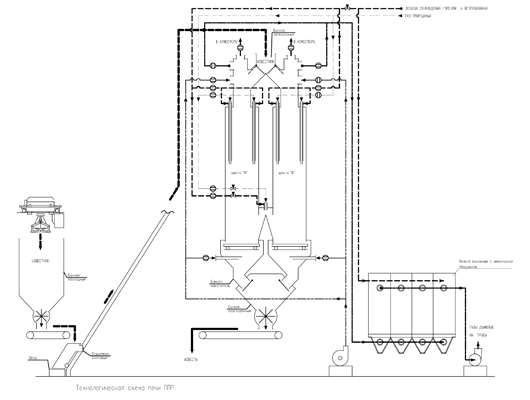

Разработаны проекты прямоточно-противоточных регенеративных печей (ППР) производительностью 480 т/сутки для ЗСМК и 600 т/сутки для Запорожстали и для Костомушского ГМК.

Принцип работы печи заключается в обжиге известняка в двух шахтах, соединенных переточным каналом, попеременно работающих в прямоточном и противоточном режимах за счет изменения направления движения дымовых газов и попеременной подачи топлива в каждую из шахт.

В прямоточную шахту подается природный газ и воздух для его горения. Зона прогрева обеспечивает нагрев воздуха перед его смешением с топливом. В противоточной шахте уходящие дымовые газы нагревают известняк, охлаждаясь при этом до достаточно низкой температуры (100-1300 С).

В зоны охлаждения обеих шахт для охлаждения извести непрерывно подается воздух, который охлаждая известь, нагревается до температуры около 9000 С и смешивается с газами, поступающими из зоны обжига.

Проходя по зонам обжига и нагрева противоточной шахты смесь этих газов отдает тепло известняку, аккумулирующему тем самым тепло для нагрева воздуха на следующем цикле работы печи.

В результате достигаются низкие температуры дымовых газов на выходе из печи и выгружаемой извести (примерно 60-1000 С). При этом обеспечивается высокая тепловая эффективность печи.

Печи ППР характеризуются низким удельным расходом топлива (менее 130 кг условного топлива на тонну извести) и высокой степенью обжига известняка (более 93%).