Бескоксовое производство чугуна

Процесс жидкофазного восстановления железа, получивший коммерческое наименование РОМЕЛТ, разработан в Московском Государственном институте стали и сплавов по руководством проф. Роменца В.А.

«Институт Стальпроект» разработал проект печи и принимал активное участие в освоении технологии и совершенствовании конструкции установки с момента начала работ по реализации процесса.

Назначение

Процесс предназначен для производства передельного чугуна из неокускованного железорудного сырья и железосодержащих отходов с использованием в качестве топлива рядовых некоксующихся углей.

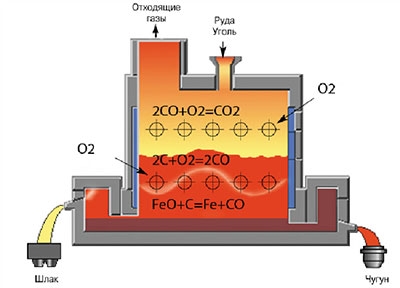

Принципиальная схема процесса

Шихту, состоящую из железосодержащих материалов, угля и флюса (известняк/известь), подают в печь на поверхность шлаковой ванны из бункеров через весовые дозаторы. Железосодержащие материалы плавятся, содержащиеся в них оксиды железа переходят в шлак. Железо из шлака восстанавливается угольными частицами и углеродом, растворенным в каплях железа. Капли восстановленного из шлака железа науглероживаются и опускаются на подину агрегата через зону спокойного шлака, образуя металлическую ванну с температурой 1400 — 1450 °С.

Шихту, состоящую из железосодержащих материалов, угля и флюса (известняк/известь), подают в печь на поверхность шлаковой ванны из бункеров через весовые дозаторы. Железосодержащие материалы плавятся, содержащиеся в них оксиды железа переходят в шлак. Железо из шлака восстанавливается угольными частицами и углеродом, растворенным в каплях железа. Капли восстановленного из шлака железа науглероживаются и опускаются на подину агрегата через зону спокойного шлака, образуя металлическую ванну с температурой 1400 — 1450 °С.

Шлаковая ванна, имеющая температуру 1450 — 1550о С, через боковые фурмы продувается кислородсодержащим дутьем. Восстановительный газ, образующийся от пиролиза угля, его неполного сгорания в шлаке до СО и восстановления железа, частично дожигается над шлаковой ванной до СО2 и Н2О кислородсодержащим дутьем, подаваемым через верхний ряд фурм.

Образующийся чугун и шлак непрерывно выводятся из печи через сифоны.

Дымовые газы дожигаются в котле воздухом, охлаждаются, очищаются от пыли и выбрасываются в атмосферу.

Требования к шихтовым материалам

Железосодержащие материалы. Используются мелкодисперсные железосодержащие материалы с крупностью кусков менее 12 мм, в том числе железный концентрат, аглоруда, пыль газоочисток доменного и сталеплавильного производства, окалина (в том числе и замасленная), стальная стружка, некоторые виды шлаков цветной металлургии (от производства меди, свинцово-цинкового производства). Имеется опыт производства чугуна из материалов, содержащих от 25 % (шлаки цветной металлургии) до 70 % (окалина) железа. Предельная влажность материалов определяется возможностью их транспортировки из бункеров к печи. Как правило, влажность составляет 8-10 %.

Уголь. Используются каменные угли различных марок. Желательно использование углей с содержанием золы и летучих компонентов до 25 % каждого.

Флюс. Известь или известняк. Размер кусков флюса должен быть менее 10 мм.

Продукты плавки

Чугун имеет следующий состав: [С] ~ 4,0 — 4,8%; [Мn] ~ 0,05 — 0,15 %; [Si] ~ 0,01- 0,10 %; [Р] ~ 0,03-0,05 %; [S] ~ 0,020 — 0,040 %.

Шлак по составу близок к доменному с более низкой основностью (CaO/SiO2 ≈ 0,8) и содержанием серы.

Показатели производства чугуна

При содержании железа в сырье 65 % удельные (на 1 т чугуна) расходы составят: сырье 1550 кг; уголь 900-1000 кг; кислород (95 %) 850-950 м3; компрессорный воздух 135-140 м3; флюс (известняк) 140-150 кг.

Степень освоения технологии

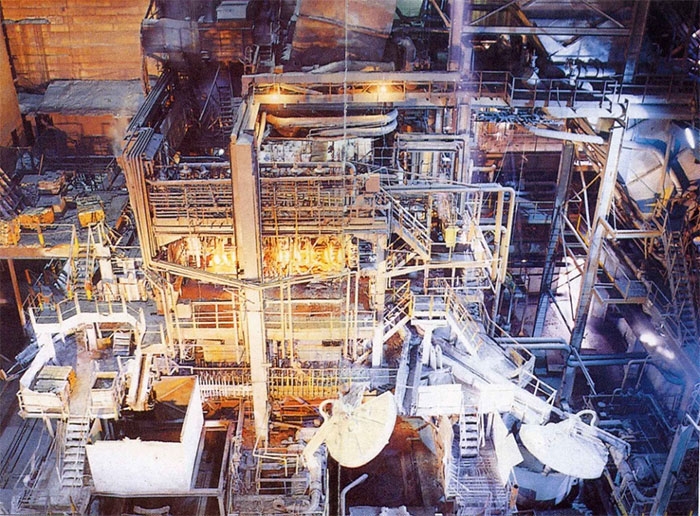

Установка на Новолипецком комбинате. Время работы 1985-1997 гг. Работала в режиме пилотной, полупромышленной, демонстрационной установки. Выполнены основные исследования по переработке многих типов железосодержащих материалов и углей, отработана конструкция, разработаны методы контроля и управления процессом. Производительность – до 25 тонн чугуна в час, площадь пода – 20 м2.

Установка фирмы AB Metalls (г. Балхаш, Казахстан). В конце 2008 г. введена в коммерческую эксплуатацию. Производительность 3-4 тонны в час, площадь пода – 4 м2.

Завод в Союзе Мьянма (Бирма). В стадии строительства и монтажа оборудования. Планируемый срок пуска – конец 2013 года, производительность 240 тыс. т в год, площадь пода 24 м2.

Опытно-промышленная установка на Новолипецком металлургическом комбинате

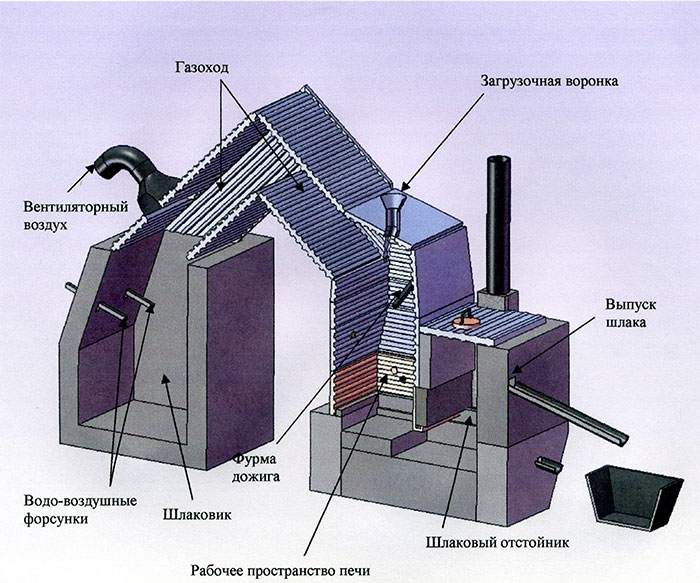

Схема установки фирмы AB Metalls г. Балхаш, Казахстан

Выпуск чугуна